Вакуумування холодильного контуру робиться з метою видалення з контуру повітря й газу після обпрeсування, а головне - для зниження вмісту вологи. Наявність вологи в контурі може призвести до забивання льодом

регуляторів подання холодоагенту, клапана оборотності циклу та виходу з ладу компресора.

Для видалення вологи з контуру насосом необхідно, щоб вода з рідкого стану перейшла в газоподібний. Для цього за нормального атмосферного тиску потрібно нагріти воду до стану кипіння або значно знизити тиск. Оскільки в контурі підняти температуру неможливо, то використовуються вакуумні насоси, що знижують тиск.

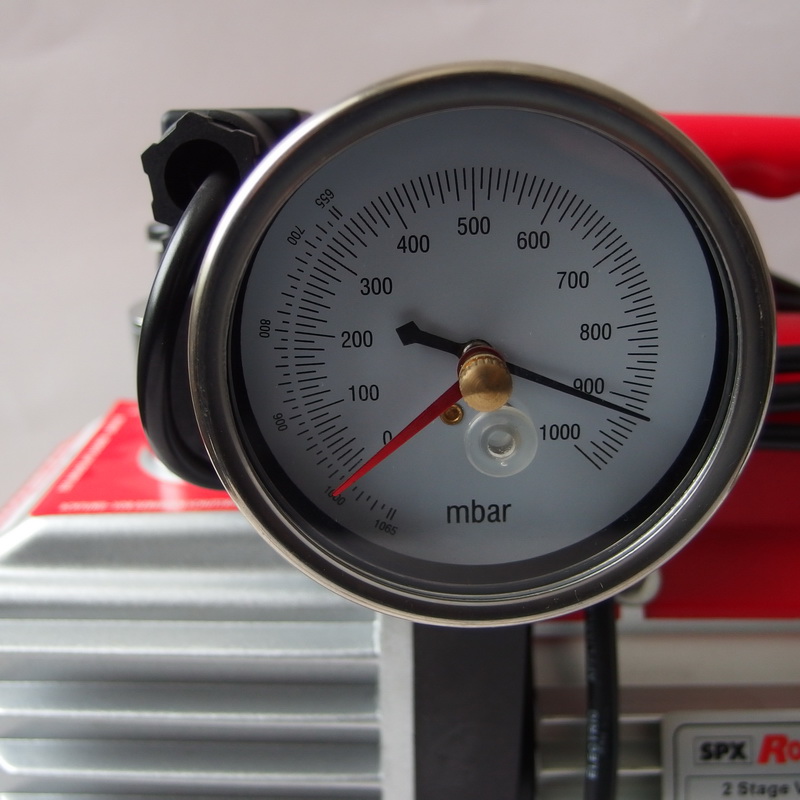

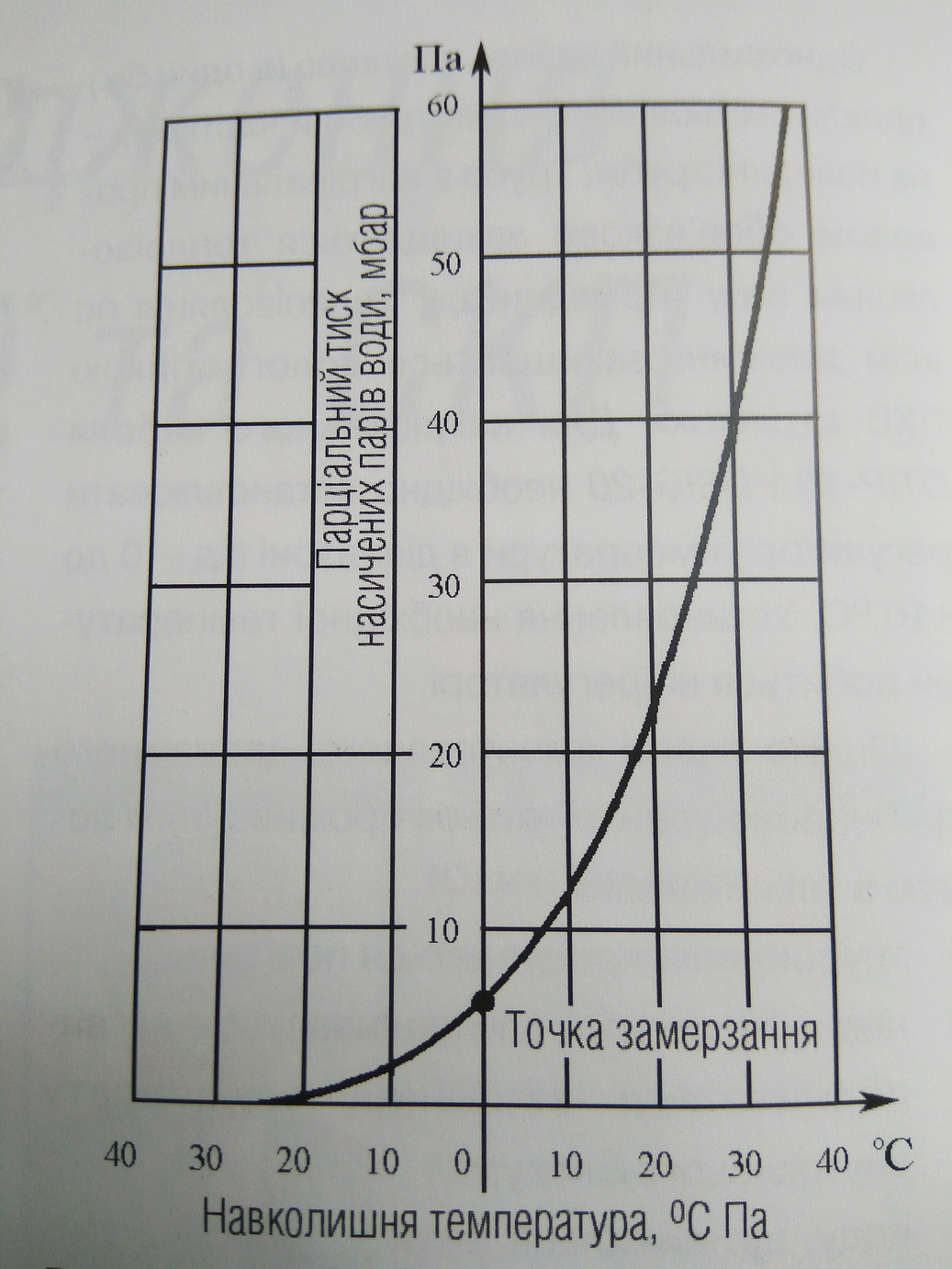

На малюнку показано, як міняється парціальний тиск пари в насиченому вологою повітрі залежно від температури. З графіка видно, що для кипіння води за температурі 20 °С тиск має бути знижений до 23 мбар, а за температури О °С - до 6 мбар. Звідси зрозуміло, що вакуумувати контур доцільно за підвищеної температури. Для цього можна під час вакуумування нагрівати теплообмінник контуру потоком гарячого повітря. Глибина вакууму, що вважається достатньою для кондиціонерів, становить 1-2 мбар. Виміряти такий вакуум можна тільки електронними або стрілочними вакуумметрами зі шкалою не менш ніж 100 дискретних поділок.

https://holodvin.com.ua/43-vacuum-gauges

Для вакуумування застосовують насоси двоступінчасті з газовим баластовим вентилем продуктивністю 40-400 дм3 /хв за глибини вакууму близько 0.4 мбар. https://holodvin.com.ua/42-vacuum-pump За низьких температур зовнішнього повітря рекомендується закрити усмоктувальний вентиль насоса й вакуумувати до 6,6 мбар (в цьому випадку насос стане досить гарячим), після чого відкрити вентиль. Якщо вакуумний насос не запускається, можна відкрити газовий балансовий вентиль, а після запуску - закрити.

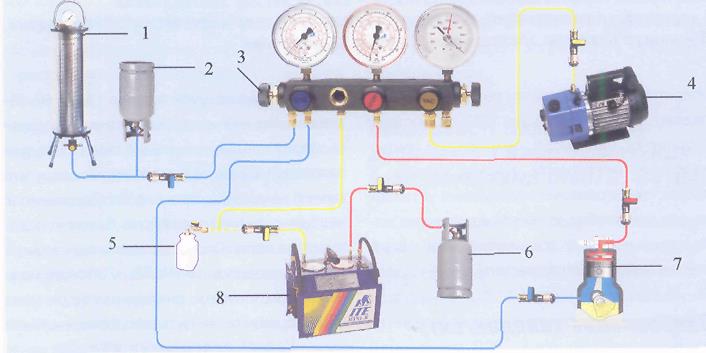

На малюнку наведена схема підключення обладнання для вакуумування системи, евакуації й заправлення холодоагенту

1. заправний циліндр;

2. заправний балон;

3. п'ятивентильннй колектор;

4. вакуумний насос;

5. циліндр для відбирання проб холодоагенту;

6. балон для вилучення холодоагенту;

7. холодильний контур;

8. станція відведення холодоагенту.

Час вакуумування залежить від внутрішнього обсягу холодильного контуру, кількості вологи в контурі й навколишньої температури. Як тільки вакуум досягне 1-2 мбар, вентиль, що йде до вакуумного насоса, можна закрити, а насос вимкнути. Необхідно звертати увагу на шланги вакуумного насоса. За тонких і довгих шлангів падіння тиску буде дуже великим, продуктивність насоса зменшиться, внаслідок чого збільшиться час вакуумування. У деяких випадках не вдається одержати необхідний вакуум, тоді використовують вакуумні насоси великої продуктивності (200-400 дм3/хв) зі збільшеним перерізом шлангів, що приєднуються.

У контурах з капілярною трубкою вакуумування роблять із лінії усмоктування через заправний колектор. У системах із ТРВ вакуумування варто робити як з лінії всмоктування, так і з лінії нагнітання.

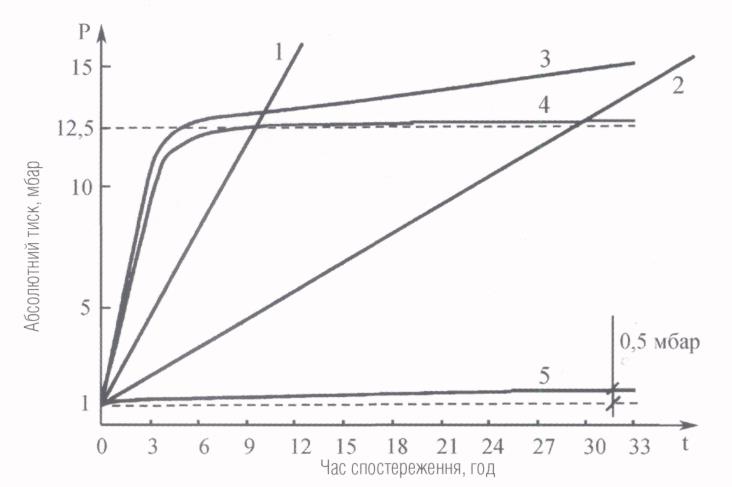

По завершенні вакуумування необхідно перекрити вентилі, через які воно робилося, і спостерігати характер зміни вакууму в контурі. Можливі варіанти зміни ступеня вакууму показані на малюнку

Якщо протягом 24 годин вакуум зміниться до 0,5 мбар (лінія 5), можна вважати, що контур повністю збезводнений і герметичний. Крива 4 відповідає герметичній, але початково погано збезводненій системі. Крива 3: контур недостатньо герметичний і погано збезводнений. Крива 2: контур збезводнений, але ступінь герметичності недостатній. Лінія 1: контур збезводнений, але має значний витік.

Якщо вакуумування робиться після розтину контуру (наприклад, після ремонту), то варто пам'ятати, що відібрати з контуру вологу, вкриту плівкою мастила, вкрай складно, і час вакуумування значно збільшується. У цьому випадку потрібно вакуумувати через фільтр-осушувач. https://holodvin.com.ua/11-filter-drier

Тому під час ремонту й будь-якого розкриття контуру необхідно заміняти фільтр-осушувач. Ступінь вологості холодоагенту оперативно можна оцінити тестуванням. Наприклад таким . У випадку підвищеної вологості в холодильний контур необхідно встановити змінний фільтр. У процесі налагодження холодильної установки фільтри необхідно міняти кілька разів доти, поки не буде досягнутий необхідний ступінь вологості холодоагенту.